注塑模具的热固性塑料注塑技术

时间:2024-02-25 作者 :广东模具厂

热固性塑料注塑技术是注塑模具领域中的一项重要技术。与传统的热塑性塑料注塑相比,热固性塑料注塑具有独特的特点和挑战。本文将详细探讨注塑模具的热固性塑料注塑技术,包括其原理、工艺特点、优缺点以及应用领域。

热固性塑料注塑技术的原理

热固性塑料注塑是将热固性塑料颗粒加热熔融后,通过注塑机注入模具型腔,在模具中进行固化反应,最终形成制品的过程。与热塑性塑料不同,热固性塑料在注塑后不能再进行熔融和重塑。

热固性塑料注塑技术的工艺特点

高温注塑:热固性塑料需要在较高的温度下进行注塑,以确保塑料能够充分熔融和流动。

快速固化:热固性塑料的固化反应通常很快,因此注塑过程需要快速完成,以避免塑料在模具中过早固化。

精确控制:注塑过程中需要精确控制温度、压力、时间等工艺参数,以确保制品的质量和性能。

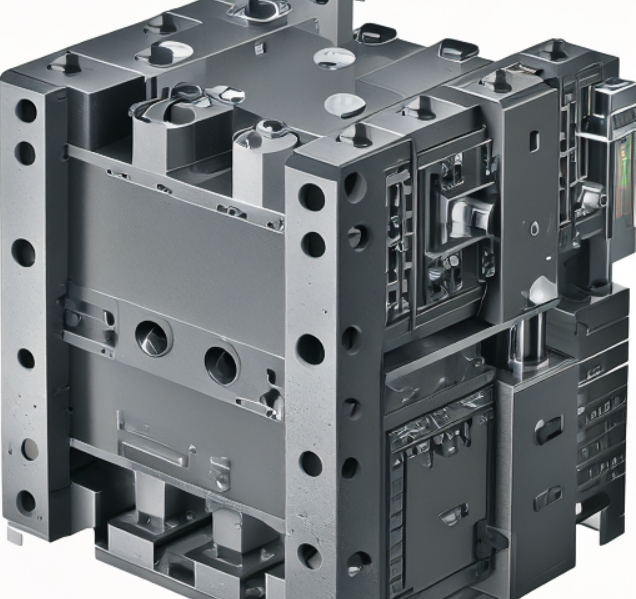

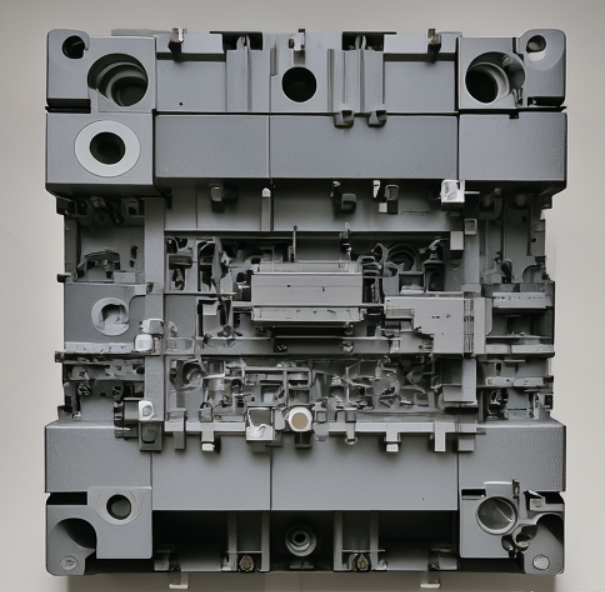

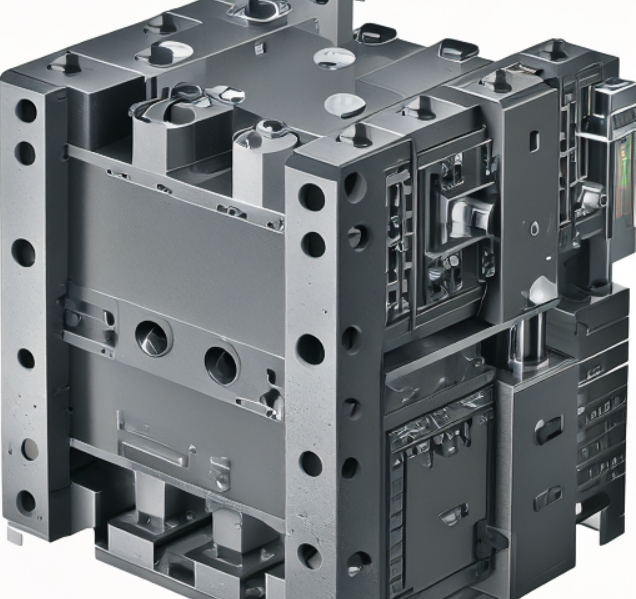

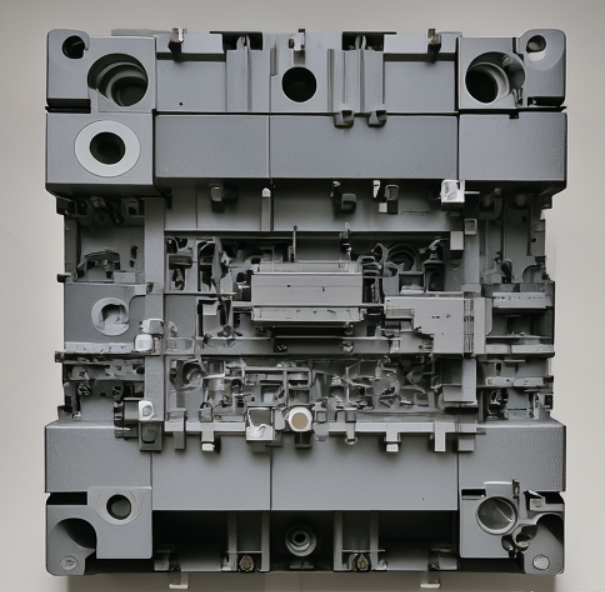

模具设计:热固性塑料注塑的模具设计需要考虑排气、脱模等问题,以确保制品的成型和脱模顺利。

热固性塑料注塑技术的优缺点

优点

制品性能优异:热固性塑料制品通常具有较高的强度、硬度、耐热性和耐腐蚀性。

尺寸精度高:注塑模具可以保证制品的尺寸精度和重复性。

生产效率高:注塑工艺可以实现自动化生产,提高生产效率。

缺点

成本较高:热固性塑料的原材料成本较高,且注塑设备和模具的投资也较大。

废弃物处理困难:热固性塑料固化后不能回收再利用,废弃物处理较为困难。

工艺复杂:热固性塑料注塑的工艺要求较高,需要专业的技术和经验。

热固性塑料注塑技术的应用领域

电子电器:用于制造绝缘体、线圈骨架、插座等。

汽车工业:制造汽车零件、发动机部件等。

航空航天:生产高强度、耐热的航空零件。

工业制品:如齿轮、轴承、泵等。

日用品:如餐具、梳子、牙刷等。

热固性塑料注塑技术的发展趋势

新材料开发:不断研发性能更优、成本更低的热固性塑料材料。

智能化生产:借助自动化和智能化技术,提高生产效率和质量稳定性。

环保意识增强:关注废弃物处理和可持续发展,开发环保型热固性塑料。

多功能一体化:将热固性塑料与其他材料结合,实现多功能一体化制品。

热固性塑料注塑技术在特定领域具有不可替代的优势,为制品提供了优异的性能和精度。随着技术的不断进步和应用领域的拓展,热固性塑料注塑技术将继续发挥重要作用。然而,也需要关注其成本、环保等问题,以实现可持续发展。未来,我们可以期待在新材料开发、智能化生产等方面取得更多突破,推动热固性塑料注塑技术的进一步发展。