邮 箱:jumphope@163.com

手 机:139-0261-9699

地 址:广东省东莞市凤岗镇布垅工业三路一巷9号

在现代工业生产中,塑料零件因其轻质、耐腐蚀、易于加工等特点被广泛应用在汽车、家电、电子、医疗等领域。为了确保塑料零件具备出色的使用性能与长寿命,其生产过程中的稳定性至关重要。注塑模具作为塑料零件批量生产的核心设备,其设计、制造与应用策略直接决定了零件的稳定性。本文将详细阐述如何利用注塑模具制造出高稳定性塑料零件。

一、注塑模具设计:奠定零件稳定性基础

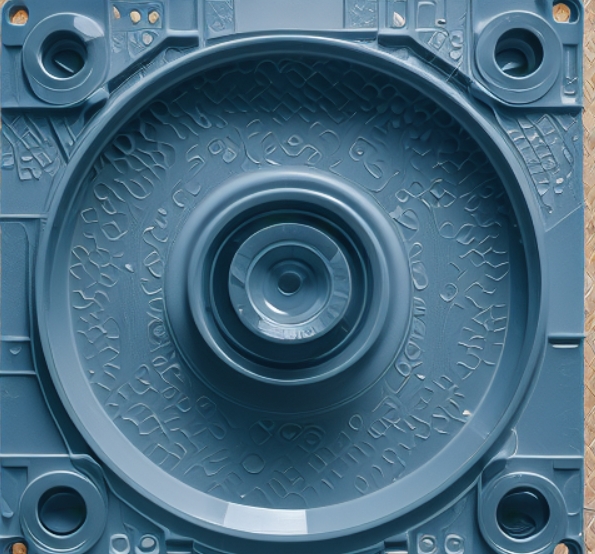

结构设计:注塑模具的结构设计需充分考虑零件的形状特征、尺寸要求、材料特性及使用环境。合理的分型面设计、浇口位置选择、排气系统设置等,能够确保塑料熔体在模具内均匀填充,避免因填充不均导致的产品壁厚不匀、应力集中等问题,从而提高零件的整体强度和抗变形能力。

细节优化:针对零件的关键功能区域进行精细化设计,如嵌件定位结构、螺纹成型、薄壁加强筋等,确保这些复杂结构在注塑过程中能精确成型,增强零件的结构稳定性与功能可靠性。

二、模具材料与制造精度:提升零件稳定性关键因素

模具材料:模具钢材的选择直接影响模具的耐磨性、耐腐蚀性及热处理性能。优质的模具钢能够在长期、高强度的注塑生产过程中保持良好的尺寸稳定性和表面光洁度,从而确保塑料零件的高精度产出和表面质量。

制造精度:模具的加工精度直接决定了塑料零件的尺寸精度、形状一致性和表面质量。精密的数控加工设备、严谨的检测手段以及高标准的装配工艺,能够确保模具型腔的几何精度、表面粗糙度等参数符合设计要求,使成型的零件达到严丝合缝、无飞边毛刺的效果,进而提升零件的装配精度和系统稳定性。

三、模具工艺技术:保障零件生产稳定性与效率

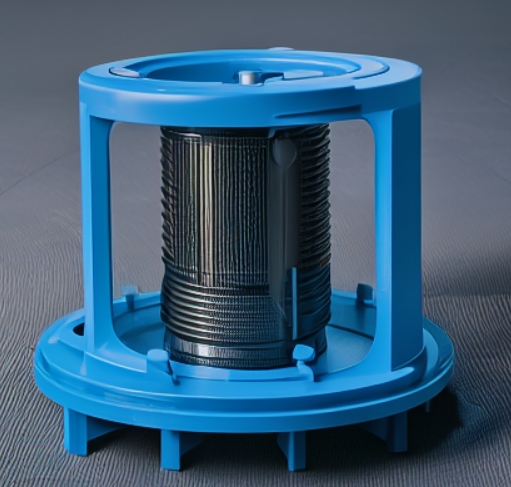

热流道系统:采用热流道技术的注塑模具,可以有效减少废料,提高原料利用率,同时缩短注塑周期,提高生产效率。热流道系统的稳定运行有助于维持塑料熔体温度的恒定,减少因温度波动引起的零件尺寸变异,提升零件生产稳定性。

模具冷却系统:高效的冷却水路设计能够加速塑料冷却固化过程,缩短成型周期,同时保证塑料零件的尺寸稳定性,防止变形。科学的冷却时间控制可以避免零件内部应力过大,降低后续使用中开裂、翘曲的风险,提升零件的长期稳定性。

先进注塑工艺:运用科学的注塑工艺参数(如注射压力、速度、保压时间等)以及模温控制策略,可精确调控塑料熔体在模具内的流动与冷却过程,减少成型缺陷,提升零件的尺寸稳定性与外观质量。同时,结合计算机模拟软件进行注塑工艺优化,能够预先预测并解决可能出现的问题,进一步提升零件的生产稳定性。

四、模具维护与管理:确保零件持续稳定生产

模具的定期保养、检修以及磨损件的及时更换,是保持模具工作状态、延长模具寿命、确保零件持续稳定生产的重要环节。完善的模具管理系统,包括模具使用记录、维护计划、故障排查等,能够有效预防模具故障,降低生产中断风险,保障零件生产的稳定性和经济性。

五、质量监控与反馈机制:持续提升零件稳定性

建立严格的质量监控体系,对注塑生产过程中的关键参数进行实时监测,并对产出零件进行定期抽样检测,确保其尺寸、性能等各项指标符合标准要求。同时,建立有效的质量反馈机制,对生产中出现的稳定性问题进行深入分析,及时调整模具设计、工艺参数或维护策略,实现对零件稳定性的持续改进与提升。

总结而言,利用注塑模具制造高稳定性塑料零件,需要从模具设计、材料选择、制造精度、工艺技术、维护管理以及质量监控等多个层面进行全面考量与精细操作。只有这样,才能确保塑料零件在大批量生产中始终保持高度的尺寸一致性、结构稳定性和功能可靠性,满足现代工业生产对高品质塑料零件的严苛需求。