邮 箱:jumphope@163.com

手 机:139-0261-9699

地 址:广东省东莞市凤岗镇布垅工业三路一巷9号

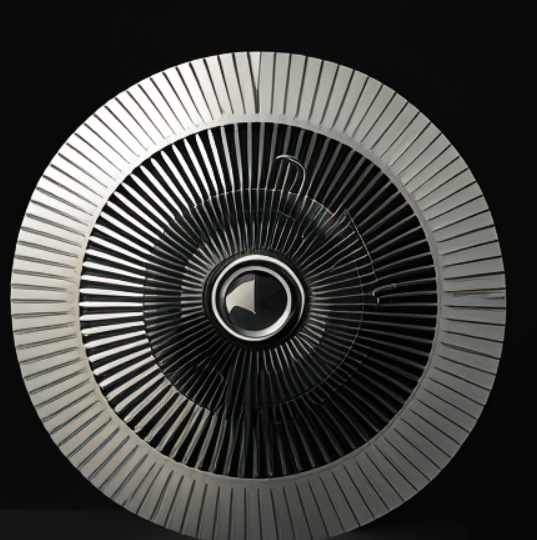

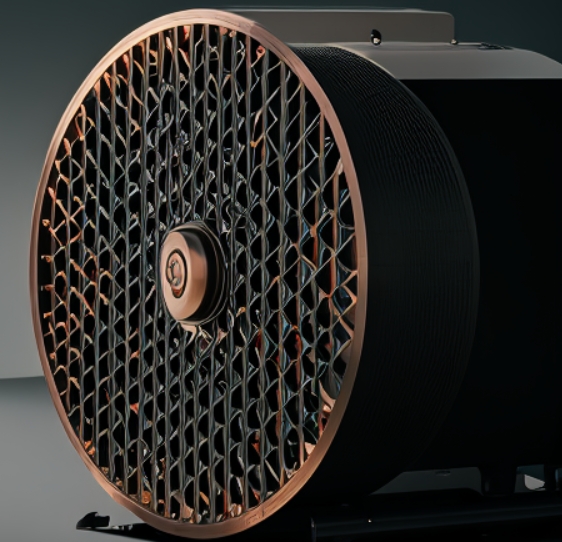

在现代电子产品日益小型化、集成化、高性能化的背景下,散热问题已成为影响设备稳定运行和使用寿命的关键因素。散热片作为核心的热管理组件,其设计与制造水平直接影响到散热效果。注塑模具作为散热片批量生产的重要工具,其优化程度直接决定了散热片的质量、性能与生产效率。本文将围绕注塑模具的设计优化、材料选择、工艺改进以及后期处理等方面,深入探讨如何通过优化注塑模具,打造出高效散热片。

一、注塑模具设计优化

精确模拟与仿真:利用计算机辅助工程(CAE)软件进行流道、浇口、冷却系统等关键部位的模拟与仿真,优化模具结构,减少熔体流动阻力,提高填充均匀性,避免熔接痕、气泡等缺陷,确保散热片内部质量。

精细模具结构设计:根据散热片的形状、厚度、翅片间距等特点,精细设计模具分型面、滑块、斜顶等结构,确保模具开合顺畅,脱模无损伤,保证散热片外观平整、尺寸精确。

高效冷却系统:设计合理的冷却水路布局,采用高效冷却介质和温控装置,精确控制模具温度,缩短冷却周期,减少翘曲变形,提高生产效率,同时保证散热片的热导率。

二、材料选择与匹配

模具材料:选用高强度、高耐磨、高热稳定性且易于加工的模具钢,如P20、H13、S136等,确保模具在高温高压下长期稳定工作,延长模具寿命。

塑料材料:根据散热片的工作环境和散热要求,选择具有高热导率、良好耐热性、低线胀系数的塑料材料,如聚碳酸酯(PC)、聚醚酰亚胺(PEI)、聚苯硫醚(PPS)等,并考虑其与模具材料的摩擦系数、热膨胀系数等因素,避免成型过程中发生粘模、磨损等问题。

三、注塑工艺改进

精准注塑参数控制:根据模拟结果和试模数据,精细调整注塑压力、速度、保压时间、冷却时间等参数,确保熔体充分填充,减小内应力,防止翘曲变形,同时保证散热片的致密度和热导率。

先进成型技术应用:采用气体辅助注塑、共注塑、微发泡注塑等先进成型技术,改善熔体流动性,控制壁厚分布,减轻产品重量,提高散热效率。

严格过程监控:运用传感器、机器视觉等技术,实时监测注塑过程中的压力、温度、位移等参数,及时发现并纠正异常,确保产品质量稳定。

四、后期处理与表面改性

模具维护与保养:定期进行模具清洁、抛光、防锈处理,修复磨损部位,保持模具良好的工作状态,延长模具寿命。

散热片后处理:对于有特殊要求的散热片,可进行热处理、表面镀膜(如电镀、阳极氧化、化学镀镍等)、喷涂(如石墨烯涂料、纳米陶瓷涂层等)等后处理,进一步提高散热片的热导率、耐腐蚀性、耐磨性等性能。

总结而言,优化注塑模具是打造高效散热片的关键环节。通过精确模拟与仿真、精细模具结构设计、高效冷却系统构建,确保模具设计的科学性和合理性;合理选择模具和塑料材料,实现模具与材料的最优匹配;精准控制注塑工艺参数,应用先进成型技术,严格过程监控,保证散热片的高品质制造;适时进行模具维护与散热片后处理,提升模具使用寿命和散热片综合性能。只有全方位、多层次地优化注塑模具,才能打造出满足现代电子产品散热需求的高效散热片,为电子设备的稳定、高效运行保驾护航。