邮 箱:jumphope@163.com

手 机:139-0261-9699

地 址:广东省东莞市凤岗镇布垅工业三路一巷9号

将AI技术引入注塑模具设计过程可以显著提升模具设计的效率、精度和产品质量,具体应用可以体现在以下几个方面:

智能分析与优化设计:

产品分析:AI可以通过对产品3D模型进行自动识别和分析,快速评估几何形状、尺寸公差、壁厚分布、拔模角度等关键参数,减少人工分析的时间和误差。

工艺参数优化:结合大量的材料数据库和注塑工艺历史数据,AI能够预测并优化塑料熔体在流道系统中的流动行为、冷却系统布局、以及注射压力、速度、温度等工艺参数。

CAE辅助设计:

仿真模拟:通过集成AI算法的计算机辅助工程(CAE)软件,可在设计阶段就进行详细的注塑成型仿真模拟,预测可能出现的缺陷如熔接痕、翘曲变形、填充不均等问题,并基于模拟结果动态调整模具设计方案。

智能校核:AI可自动校核模具与注塑机之间的匹配性,包括锁模力、注射量、塑化能力等因素,确保模具设计满足实际生产条件。

自动化设计与迭代:

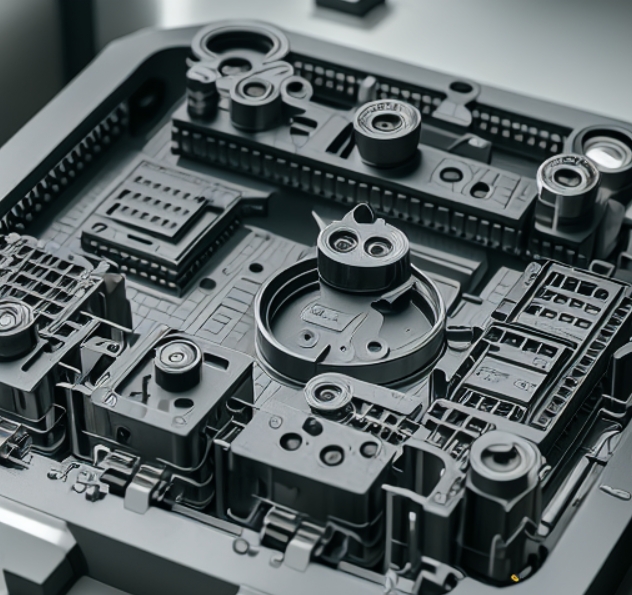

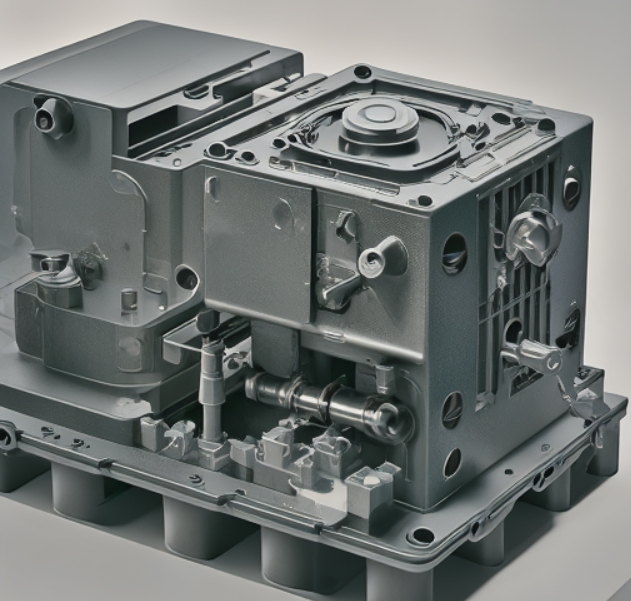

自动生成设计草案:AI可以根据预设的设计规则和约束条件自动生成初步的模具结构设计,包括浇注系统、冷却系统、顶出机构等部分。

机器学习驱动的迭代改进:通过不断收集实际生产中模具使用效果的数据,AI可以学习并反馈到设计过程中,实现模具设计的持续优化和升级。

知识管理与决策支持:

经验知识库:构建包含大量成功和失败案例的知识库,AI能够从中提取有价值的信息,为设计师提供实时的设计建议和决策支持。

智能推荐系统:根据产品特点、生产要求及成本目标,AI能够推荐最适合的模具设计方案、材料选择和制造工艺。

综上所述,将AI技术整合进注塑模具设计流程中,可以实现从数据收集、前期分析、方案生成、仿真验证到后期优化的全流程智能化,极大地提高了模具设计的质量和效率。